SnPb共晶焊料接头IMC概述

已有 388 次阅读 2018-10-30 09:28SnPb共晶焊料接头IMC概述

摘自:兴森科技 2018-10-30

在电子封装技术中,焊料起着连接和支撑电子元件和电路板的作用。在焊料和衬底的连接界面上或在焊料内部,常常会形成各种各样的金属间化合物(IMC)。IMC对焊接接头可靠性至关重要,适量的IMC可以起到提高接头强度、阻碍焊料扩散和氧化的作用。

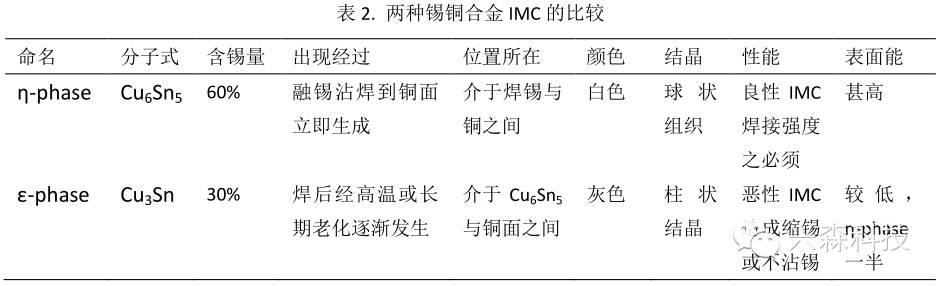

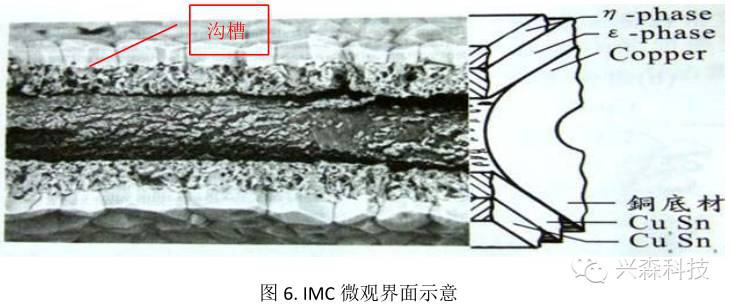

IMC广义上是指某些金属相互紧密接触之介面间,会由于原子间的相互结合、渗入、迁移及扩散等行为,组成一层类似合金的“化合物”。焊接领域的狭义上则是指铜锡、金锡、镍锡及银锡之间的共化物,其中尤以铜锡间之良性Cu6Sn5(η-phase)及恶性Cu3Sn(ε-phase)最为常见,对焊锡性及焊点可靠性影响最大。

本文以常见SnPb共晶焊料为例,参考诸多相关文献,就IMC性质、形成机理及强度、断裂影响等进行了综述性探讨。

1.选择锡基焊料的原因

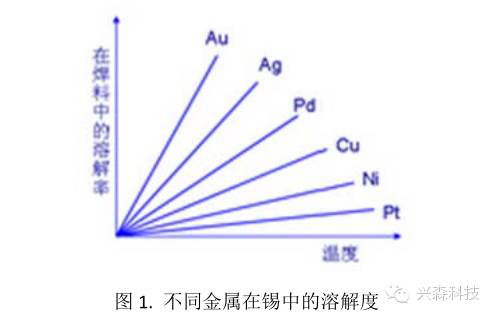

锡铅焊料的使用已经有上千年的历史了,即使在无铅焊接中仍然离不开锡。锡为什么能作为焊料?首先,锡是元素周期表中的第五周期第四族元素,金属活性呈中性,熔点低,只有234℃。其次,锡具有良好的亲和性,很多金属都能溶解在锡基焊料中,并能与锡结合成金属间化合物。从图1可以看出,金、银、铜、镍都能溶于焊料中,随着温度的升高溶解度增大,而这些金属又都是电子元器件常用的结构材料。此外,锡还具有性能稳定、存储量大等诸多优点,这些决定了它是最佳的焊接材料,并一直延用至今。

2.IMC性质简述

就SnPb共晶焊料而言,IMC是指焊锡与被焊底金属(如铜、镍、金、银等)之间一薄层类似“锡合金”的共化物,且形成后还会逐渐成长增厚。IMC老化程度受锡原子与基底金属原子互相渗入的多少,又可分出好几道层次来。

由于IMC是一种可以写出分子式的“准化合物”,有一定的组成及晶体结构(图2所示),故其性质与原来的金属已大不相同,对整体焊点强度也有不同程度的影响。

(1)IMC在PCB高温焊接或锡铅重熔(如喷锡板)时才会发生,有一定的组成及晶体结构,且其生长速度与温度成正比,常温中较慢,一直到出现全铅阻绝层(Barrier)才会停止。

(2)IMC本身具有不良的脆性,将会损害焊点之机械强度及寿命,其中尤其对抗疲劳强度(Fatigue Strength)危害最烈,且其熔点也较金属要高。

(3)由于焊锡在介面附近的锡原子会逐渐移走而与被焊金属组成IMC,使得该处的锡量减少,相对铅量比例增加,致使焊点展性增大(Ductility)、固着强度降低,久之甚至带来整个焊锡体的松弛。

(4)一旦焊盘上原有的熔锡层或喷锡层,其与底铜之间已出现“较厚”间距过小的IMC后,对该焊盘后续再作焊接时会有很大的妨碍;也就是在焊锡性(Solder ability)或沾锡性(Wet ability)上都将会出现劣化的情形。

(5)焊点中由于锡铜结晶的渗入,使得焊锡本身的硬度也随之增加,久之会有脆化风险。

(6)IMC会随时老化而逐渐增厚,通常其已长成的厚度,与时间大约成抛物线关系。四种常见含锡的IMC在不同温度下,其生长速度比较如表1所示:

3.IMC的形成

在电子产品的焊接过程中,其本质是焊料中的锡与元件引脚及焊盘中的铜形成Cu6Sn5合金层。从外观上讲,焊锡的过程是焊料在铜焊盘上的铺展,润湿扩散并形成IMC的过程;从微观上讲,则是一个复杂的过程,参与过程的要素有元器件、PCB焊盘、助焊剂、温度和时间,过程中涉及到物理学(扩散、润湿、润湿角、毛细现象),化学(助焊剂、表面张力、元素),冶金学(合金层、相图),材料学等多个学科,如图3所示。

3.1 焊接前的润湿

润湿就是熔融焊料在被焊金属表面上形成均匀、平滑、连续的过程,没有润湿就不可能焊接。换句话说,焊料只有在铜面形成了较好的润湿与铺展,才有可能形成理想的焊接,过程涉及表面自由能、润湿角、表面张力与毛细作用等。

3.1.1 表面自由能

单纯就可被焊接之基底金属而言,影响焊锡性(Solderability)好坏的机理作用甚多,其中要点之一就是“表面自由能”(Surface Free Energy)的大小。按该理论,可焊与否将取决于基底金属之“表面自由能”与焊锡焊料本身的“表面自由能”的相对大小。凡基底金属之表面能大于焊锡本身之表面能时,沾锡性较好;反之则沾锡性会变差,差距愈大焊锡性愈差,甚至出现不沾锡(Non-Wetting)的现象。

新鲜的铜面在真空中测到的“表面能”约为1265dyn/cm,SnPb焊锡(63/37)加热到共熔点(Eutectic Point,183℃)并在助焊剂的协助下,其表面能约为380dyn/cm,二者焊接时,其沾锡性将非常好。

3.1.2 杨氏公式

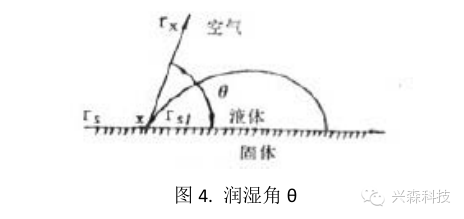

首先了解接触角的概念。接触角(contact angle)是指在气、液、固三相交点处所作的气-液界面的切线穿过液体与固-液交界线之间的夹角θ,是润湿程度的量度,如图4。

润湿过程与体系的界面张力有关。一滴液体落在水平固体表面上,当忽略液体的重力和粘度影响,达到平衡时液滴在固体表面上形成的接触角与固-气(rs)、固-液(rsl)和液-气(rx)三个界面张力之间满足杨氏公式(Young Equation):

rs=rsl+rx*cosθ

F=rx*cosθ=rs-rsl

式中,θ是接触角,F是润湿张力。当θ=0°时,润湿张力F最大,可以完全润湿,即液体在固体表面上自由铺展;当0°<θ<90°时,润湿效果随角度增加而变差;当θ≥90°时,则因润湿张力小而基本不润湿;当θ=180°时表示完全不润湿。

3.1.3 表面张力与毛细作用

焊料、焊盘和助焊剂之间存在着界面,界面分子受两物质内部分子的吸引力存在差异,这个差值就表现为表面张力。在焊接过程中焊料的表面张力同焊料与被焊金属之间的润湿力方向相反,它是不利于焊接的一个重要因素,但表面张力是物质的特性,只能改变而不能消除它。实践中我们通常靠升高温度、增加合金元素(如Pb)、增加活性剂、改善介质环境(N2)等方法来降低焊料的表面张力以提高焊料的润湿力。

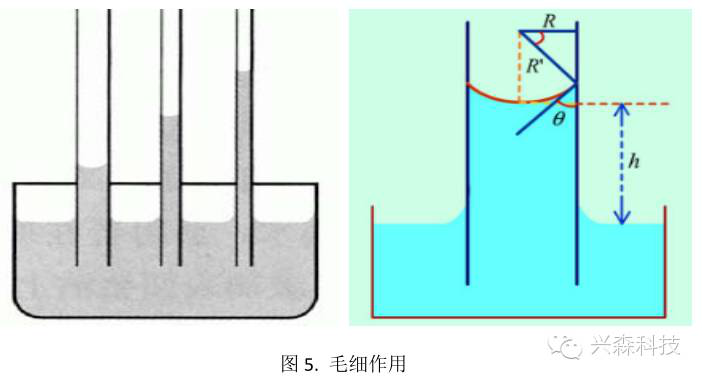

毛细作用可以简单解释为液体表面对固体表面的吸引力。当把细管插入液体中时,液体若能润湿细管,液面将呈凹面(如图5),其本质是进入毛细管中液体表面张力作用而产生的。毛细现象在焊接中起到重要的作用,例如在通孔焊接中,焊料通过毛细现象(通孔大小与插脚之间的空隙要求即因为此)穿过金属化孔上升到元件引脚根部;在回流焊中,元件端与焊盘之间构成毛细现象,有利于锡膏的润湿铺展。

3.2 焊接初始形态(η-phase,Cu6Sn5形成)

用焊料焊接母材时,伴随润湿的出现,熔化的焊料与被焊金属之间随即发生相互作用。从微观上讲,由于温度的升高,金属原子在晶格点阵中呈现振动状态,金属原子会从一个晶格点阵移动到其它晶格点阵中去,这种现象称为扩散。扩散是形成金属间化合物的前提,只有原子互相渗透到对方晶格内才能形成化合层,才能牢固结合。

当熔融态的焊锡落在铜面的瞬间,将会立即发生沾锡(Wetting,俗称“吃锡”)的焊接动作。此时也立即会有锡原子扩散(Diffuse)到铜层中去,而铜原子也同时会扩散进入焊锡中,二者在交接口上形成良性的Cu6Sn5 IMC(称为η-phase)。该新生“准化合物”中含锡重量比约为60%,介于焊锡与铜面之间,为白色球状结晶组织,具有很高的表面自由能,且合金强度高、焊点电接触性能良好,是良性合金层。

之所以称Cu6Sn5 IMC为良性合金层,是因为如果没有这种良性η-phase的存在,就根本不可能完成良好的沾锡,也无法正确的焊牢。换言之,必需要在铜面上首先生成η-phase的IMC,其焊点才有强度。否则焊锡只是在附着的状态下暂时冷却固化在铜面上而已,这种焊点就如同大树没有根一样,毫无强度可言。

从金属原子的扩散类型看,有文献指出,在很短的钎焊时间内界面化合物层的形成是由反应扩散控制的,即焊料中的Sn和基体中的Cu通过扩散在相界面处发生化学反应产生Cu6Sn5。在这个阶段,界面IMC的形成速度是非常快的,晶粒尺寸也很小。

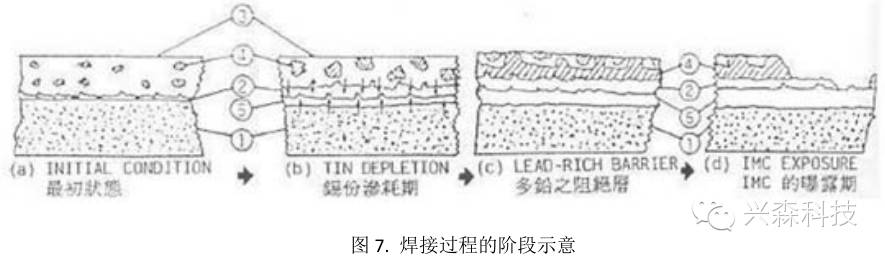

3.3 Sn渗耗期(η-phase +ε-phase,Cu6Sn5与Cu3Sn形成)

随着焊接过程的进行,焊锡层中的Sn会不断流失而渗向IMC去组成新的Cu6Sn5,而同时Cu也会逐渐渗向原有的η-phase层次中而去组成新的Cu3Sn IMC(称为ε-phase)。该种“准化合物”中含焊锡重量比下降至30%左右,对应含铜量由η-phase的40%上升至66%左右。ε-phase介于η-phase与铜面之间,为柱状结晶,具有较低的表面自由能(仅为良性η-phase的一半),是恶性合金层,不利于焊接。

资料显示,Cu6Sn5的熔点在500℃以上,所以在260℃左右的钎焊温度下,反应生成的界面IMC层在焊接过程中也会发生凝固,这就阻止了铜基体与液态焊料的直接接触,使反应扩散终止。而此时界面处的Cu6Sn5颗粒之间还存在较深的沟槽(如图6),Cu和Sn的扩散就主要通过这些沟槽进行,所以IMC层的生长主要靠晶界扩散控制。

此时由于焊锡中含锡量减少,对应含铅量在比例上有所增加,若于表面再行焊接时将会发生缩锡现象。同时,当焊锡层中的Sn不断渗走再去组成更厚的IMC时,逐渐使得本身的含铅比例增加并最终形成薄薄的一层全铅层(Barrier),进而阻绝了Sn的继续渗移。

3.4 IMC层的形成

通常在230-250℃,1-3S时间内可形成1-3μm的根须状良性Cu6Sn5,若进一步升温或延长时间,将会在Cu层与Cu6Sn5之间生成柱状的脆性Cu3Sn。高温作业后经长时间老化的过程中,在良性η-phase IMC与铜底材之间,也会因Cu的不断渗入Cu6Sn5中,而逐渐使其局部组成改变为恶性ε-phase(Cu3Sn)。

此两种IMC所构成的总厚度将因温度上升而加速长厚,且与时俱增,温度的影响尤其强烈。凡其总IMC厚度愈厚者,对以后再进行焊接时之焊锡性也愈差。

由于锡份的流失,造成焊锡层的松散不堪而露出IMC底层,而终致到达不沾锡的下场(Non-wetting)。随着焊接时间的增加,IMC层会继续增厚,且晶粒也会长大,对应晶界数量减少。当减少到一定程度后,体扩散成为IMC生长的主要机制,这一阶段IMC的生长速度也是最慢的。

原创:王雪涛

关键词:先艺电子,XianYi,金锡焊片,Au80Sn20焊片,Solder Preform,Solder Preforms,低温共晶焊料, Eutectic Solder低温钎焊片,金锡Au80Sn20焊料片,铟In合金焊料片,锡银铜SAC焊料片,In97Ag3焊片,120℃至150℃之间的低温共晶合金焊片,半导体芯片封装焊片,无助焊剂焊片, Ag62Sn35Pb3焊片,Sn95.5Ag3.9Cu0.6焊片,Pb96.5Sn3.5焊片,Sn62Pb36Ag2焊片,Pb92.5Sn5Ag2.5焊片,Pb67Sn30Sb3焊片,Sn98Cu2焊片,Pb92Sn5.5Ag2.5焊片,Sn焊片,Pb88Sn10Ag2焊片,锡铅Sn63Pb37焊片供应商,锡铅Sn63Pb36焊片生产厂家,共晶烧结,金锡烧结,金锡共晶烧结,共晶键合,金锡薄膜,金锡合金薄膜,SMT锡片

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是预成型合金焊料片专业生产商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。

发表评论 评论 (0 个评论)