Sn-Pb焊点金脆失效行为研究进展评述

已有 367 次阅读 2018-12-20 11:53Sn-Pb焊点金脆失效行为研究进展评述

原创: 孙晓伟,程明生 摘自:《电子工艺技术》2018年12月20日

摘要:随着大量细间距、高密度的BGA或QFN等器件在复合基板或高频微波板镀金焊盘上应用,SnPb焊点金脆失效行为已成为航天产品制造必须考虑的问题。针对当前航天产品电气互联过程中含金焊点失效问题,从镀金层搪锡去金处理的标准要求、产生金脆含金量、金脆失效行为的界面反应行为等方面对国内外研究现状、动态进行了分析和评述,并结合航天产品的应用环境,提出了今后金脆失效行为的研究重点和方向。

关键词:焊点失效;金脆;SnPb;镀金焊盘;含金量

焊点的高可靠性是航天产品工程技术人员永恒不变的追求。随着电子装联技术朝着高密度、小型化方向发展,焊点越来越微细化,尺寸效应愈加明显,工艺参数对焊点可靠性的影响贯穿产品的全生命周期。为避免在应用过程中特别是航天恶劣环境中因焊点组织与性能(特别是金属间化合物层即IMC层)发生变化,导致焊点因可靠性蜕变而失效,研究和掌握焊点蜕变机理及其对策,对延长焊点的长期寿命有重大的工程意义。

1 金脆失效行为在航天产品中的影响

目前航天产品的高可靠组装工艺中,SnPb焊料因其优异焊接性能和焊接可靠性高的特点成为首选,但其与镀金焊盘、焊端或引线反应引起焊点脆化问题即金脆现象成为长期困扰航天科技人员的一个难题。已在多个产品上发生过因为金脆造成焊点开裂导致失效的故障。因此如何避免金脆的发生成为航天产品应用过程中必须解决的关键共性问题。

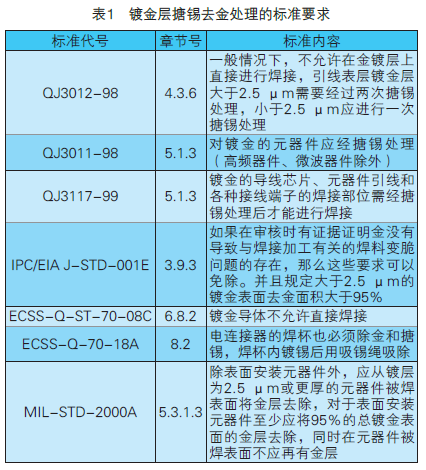

目前国内外特别是航天等军工行业为避免金脆现象,主要采取搪锡去金的方式,表1为现有国内外军工行业标准中对搪锡去会的要求。

从上述标准可以看出,对于元器件镀金层的处理趋于严格化。然而在电气互联过程中,要获得高质量的焊点,除元器件镀层外,印制板焊盘也扮演着重要的角色,但镀金焊盘是否进行去金在各标准中常被忽略。随着电子技术和集成制造技术的不断发展,推动电子产品特别是航天功能载荷产品的发展朝着结构集成、功能集成以及平台集成的方向前进,大量细间距、高密度的BGA或QFN等器件在复合基板或高频微波板镀金焊盘上应用,焊接区焊盘为避免金脆而采取的传统的搪锡去金工艺很难获得良好的共面性,并带来助焊剂等多余物,给焊点的质量带来更大的风险,成为制约航天载荷平台发展的一大难题。

微波数字复合基板如图1所示。

2 金脆失效行为的界面反应行为

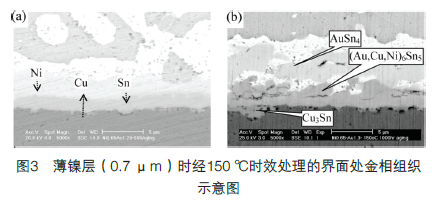

目前国内关于金脆的研究报道不多,现有的工程技术人员大多聚焦在去金工艺手段,对金脆现象的本质认识不足。一般工程人员认识的所谓金脆现象即指镀金表面的焊盘在焊接完成后,表面的金会溶解到焊料中并形成许多金属间化合物。由于这些含金化合物非常脆,从而使焊点发生脆性断裂失效现象。若从焊点界面反应来解释金脆现象,则认为焊料中sn与Au生产脆性的SnAu。金属间化合物,使焊点强度下降发生失效。然而从已有的研究结果来看,见表2,这些解释与实际结果相差甚远。

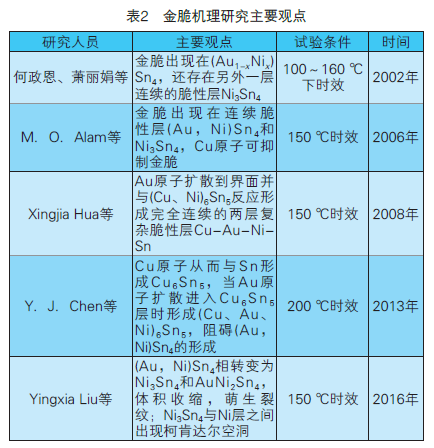

台湾国立中央大学何政恩、萧丽娟[1]等人对含金锡铅焊点在100~160℃下时效处理500~10000h,其结果表明Au在焊接后在焊点生成的(Au1-XNix)Sn4。随时间的延长,由原来均匀地分布于焊点内渐渐重新回到焊点界面处,并最终形成一层连续并完全覆盖整个界面的脆性层,此后随条件的逐渐加深,界面处不仅生成连续的(Au1-XNix)Sn4,还存在另外一层连续的脆性层Ni3Sn。(Au1-XNix)Sn4中X值由原来的0.01%-0.25%逐渐增大至固定值0.55%。其BGA焊点剪切试验表明随Au浓度增加,同一时效条件下,焊点强度随之降低,即随(Au1-XNix)Sn4量增加,焊点强度也越弱。

不同时效时间下,含金锡铅焊点组织演变SEM照片如图2所示。

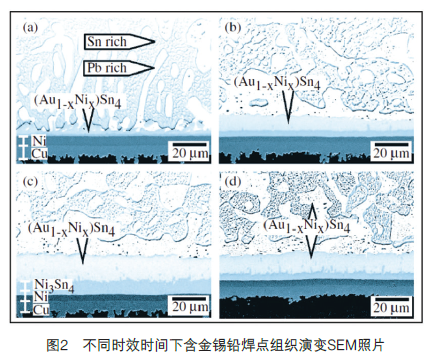

M.O.Alam[3]等人开展了Sn63Pb37焊球的BGA器件回流焊接到镀金焊盘上的研究,对不同厚度金层或镍层焊盘焊接后焊点界面分析表明,薄金层或薄镍层均能抑制金脆的发生,这一结果主要得益于cu原子。特别是在薄镍层(0.7μm)时,经过150℃时效处理,基体的Cu原子扩散到中间层,原来引起金脆的连续脆性层(Au,Ni)Sn4和Ni3Sn4转变为非连续的AuSn4和(Au、Cu、Ni)6Sn5。Y.J.Chen[4]等人研究结果也表明Cu基可以降低金脆的发生,其可以提供充足的Cu原子从而与sn形成Cu6Sn5;当Au原子扩散进入Cu6Sn5层时形成(Cu、Au、Ni)6Sn5,阻碍(Au,Ni)Sn4的形成。

薄镍层(0.7μmm)时经150℃时效处理,界面处会相绢织示意图如图3所示.

Xingjia Hua[5]等人研究表明,随时效的进行,原弥散分布在焊点组织内的AuSn4金属间化合物颗粒中的Au原子慢慢向界面处聚集,并扩散到界面与(Cu、Ni)6Sn5;反应形成完全连续的复杂脆性层Cu-Au-Ni-Sn;随后此层分为两层(Cu、Au、Ni)6Sn5;,两层主要差别在于Au与Ni含量的不同。YingxiaLiu[6]等人研究表明Au/Ni焊盘在连接过程中产生(Au,Ni)Sn4相取代β-Sn相,经150℃、1000h时效后,由于(Au,Ni)Sn4相转变为Ni3Sn4和AuNi2Sn4,造成约10.5%的体积收缩,引起拉应力,在(Au,Ni)Sn4相萌生裂纹;而且由于Ni原子的不断扩散,在Ni3Sn4与Ni层之间出现柯肯达尔空洞。

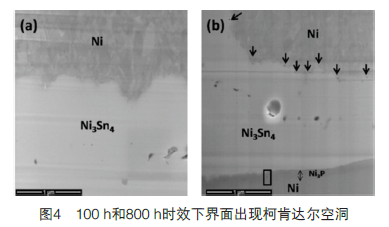

100h和800h时效下,界面出现柯肯达尔空洞如图4所示。

越来越多的研究表明SnAu4金属问化合物已不能完全概括金脆现象的界面组织,大量结果显示在长期时效的作用下,引起金脆现象的界面组织逐渐演变成连续的(Au,Ni)Sn4和Ni3Sn4相,特别是在薄金层时,开始成为金脆失效的新风险点。

3金脆失效中焊点含金量的争议

对于金脆失效中焊点中含金量的评判标准一直是研究难点,早在20世纪60年代初Foster[7]等人指出当铅锡焊料内Au质量分数超过3%时,其延展性将大幅下降,相对其脆性也明显增加。美国国家航空航天局LaneFL181等与相关大学合作,进行了在镀金接插件焊接焊点的金脆试验研究,结果表明焊点中金质量分数不超过2.8%时,不会产生金脆现象。相应研究结果一直被行业内遵循,然而质量分数3%的含金量很难在工程中控制,特别是随着焊点的微小化,引起金脆的的标准开始引起广泛争议。

layaR.Ganasan[9]等人使用SnPb焊料对镀金焊盘进行焊接,结果表明当镀金厚度不超过1.5μm或体积小于5%焊接区时,可以获得良好的连接。其结果指导了超过60000件PCB组装,经不同环境下420d服役后无一例失效。XingjiaHua等人对晶圆级芯片器件CSP80焊球金脆现象进行的研究表明,当焊盘镀层不含金时,焊点经150℃、2000h时效后焊点失效,当金质量分数为0.3%以及0.5%时,在150℃分别时效1000h和200h后,焊点即发生金脆失效现象。H.Y.Chuang[10]等人认为随焊点变得越来越小,较薄镀金层厚度在焊点中所占质量分数增大,当焊点尺寸R小于20μm,金质量分数超过0.2%,焊点处即发生金脆现象。

中国空间技术研究院王晓明、范燕平[11]等人认为当焊料中金质量分数小于5%时,其抗拉强度稍高于原焊料强度;当焊料中金质量分数达到10%以后,抗拉强度开始减小,一旦质量分数超过10%以后,其抗拉强度急剧减小,见表3。在镀金表面用Sn63Pb37焊料焊接,焊接完成后,在一定的温度和时间作用下,使焊点与基材的结合力急剧下降,是产生金脆故障的主要原因。

Y.J.Chen等人则认为当镀金层厚度为50nm即Au质量分数超过1.3%时,界面处会形成连续的(Au,Ni)Sn4相,从而带来金脆的风险。镀金层的安全厚度应为30nm。

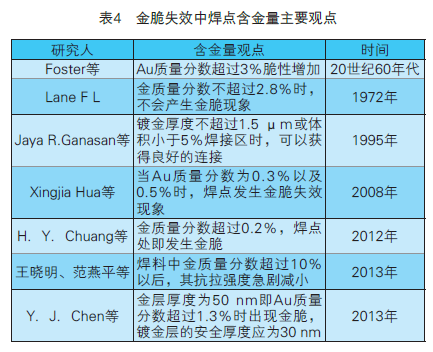

金脆失效中焊点含金量主要观点见表4。

从上述研究报道(见表4)可以看出,对于形成金脆的焊点中含质量分数的评判标准仍具有争议,行业内一直所认为的金质量分数不超过3%不会引起金脆的的标准已不再正确,其质量分数超过0.2%也会引起(Au1-XNix)Sn4迁移造成的界面脆化。对于产生金脆的评判标准主要为镀金层厚度或者焊点含金量,然而一方面镀金焊点含金量计算模型假设条件的理想化,其指标很难去指导实际的工程应用。另一方面,随着封装尺寸的越来越小,焊点也随着变小,薄金层发生金脆的可能性增大。

4结论

综上分析可以看到,虽然金脆现象已发现多年,但目前国内外对金脆失效的认识还相当粗浅,对工程应用指导性不足,主要表现在:1)对金脆行为及其影响因素没有科学的定义和表征,因此,对焊点金脆失效行为和规律缺乏系统的研究和认识.尚未形成一个科学、完整的评判标准;2)对金脆机理即引起金脆的本质原因缺乏深入研究和揭示,因而在引起金脆的门槛“含金量”等基本问题上不同研究者的研究结果和观点也干差万别;3)从已有的研究结果来看,金脆表现出明显的尺寸效应,但对其规律和机理的探索还未见报道,随着电子产品组装密度的提高,尺寸效应将越来越突出;4)目前对金脆引起的长期可靠性的研究大都采用时效处理的方式,与实际空间应用条件存在比较大的差异,在实际空间应用过程中,焊点所承受的环境更加恶劣。

参考文献:

[1]徐幸,陈该青,程明生.锡铅共晶焊点深冷环境可靠性研究[J]电子T艺技术.2016,37(6):323—326.

[2]何政恩,萧丽娟,高振宏.先进封装技术中金脆效应对焊点影响之探讨[J].电子与材料杂志,2002,13:73—78.

[3]AlamMO,WUBY,ChanYC,eta1.Reliability of BGA Solder Joints on theAu/Ni/Cu Bond Pad—Effect of Thicknessesof Au and Ni Layer[J].1EEE TRANSACTIONS ON DEVICE AND MATERIALSRELIABILITY .2006.6(3):421—428.

[4]ChenYJ,HungKY,ChenHT,eta1.Au and Embrittlement in Space—Confined SolderingReactions For 3DICApp]icafjons[c]//IEEE International Symposiumon Advanced Packaging Materials,2013:102—112.

[5]HuangXingjia,LeeRickySW,LiMing.eta1.Gold Embrittlement of Solder Joints in Wafer-LevelChip—Scale Package on Printed Circuit Board With Ni/Au SurfaceFinish[J].1EEE Transactions On Electronics Packaging Manufacturing,2008.3lf3):185—191.

[6]LiuYingxia,ChenYi—Ting,GuSam,eta1.Fracture reliability concern of(Au,Ni)Sn4 phase in 3D integrated circuit microbumps using Ni/Au surface finishing[J].Scripta Materialia,2016,l19:9—12.

[71FosterFG.Embrittlement of solder by gold from plated surfaces[J].American Society for Testing and Materials,1962(1):13.

[8]LaneFL.Investigation of gold embrittlement inconnector solderjoints[R].Washington DC:NASA,1972:33—533.

[9]JayaR.Ganasan.Soldering On GoldPlated Subslrates—Solder Joint Reliability and Integrity of Surface ComponenIs[C],,IEEE/CPMT Electronics Manufacturing TechnologySymposium,1955:372—376.

[10]ChuangHY,YangTL,KuoMS,eta1.Critical Coneerns in Soldering ReactionsA rising from Space Confinement in3-D I CPackages[J].IEEETransactions On Device And Materials Reliability,2012,12(2):233—240.

[1l]王晓明,范燕平.锡铅共晶焊料与镀金层焊点的失效机理研究[J].航天器工程,2013,22(2):108一112.

关键词:先艺电子,XianYi,金锡焊片,Au80Sn20焊片,Solder Preform,Solder Preforms,金锡Au80Sn20预成型焊片,铟银合金焊片,超薄气密封装焊料,200℃以上低温共晶合金焊片,240℃以下低温共晶合金焊片,220℃左右的共晶合金焊片,锡银铜SAC305(Sn96.5Ag3.0Cu0.5)焊片,锡锑焊片,Sn90Sb10,Au50Cu50焊,Au80Cu20焊片,Au焊片,Au88Ge12焊片,Au99Sb1焊片,Sn96.5Ag3.5焊片,SAC405(Sn95.5Ag4.0Cu0.5)焊片,Sn95Ag5焊片,铜铝复合片,铜铝过渡片,预置金锡盖板,贴膜包装焊片,大功率LED芯片封装焊片生产厂家,纯铟焊片供应商,金属化光纤焊接材料,可伐合金盖板,气密性封装材料,太阳能芯片封装焊片,半导体芯片封装焊片,光电成像器件的盖板密封焊接

先艺电子、xianyi、www.xianyichina.com

广州先艺电子科技有限公司是预成型合金焊料片专业生产商,我们可根据客户的要求定制专业配比的金、银、铜、锡、铟等焊料合金,加工成预成型焊片,更多资讯请看www.xianyichina.com,或关注微信公众号“先艺电子”。

发表评论 评论 (0 个评论)